Đúc phun là một quy trình sản xuất được sử dụng rộng rãi cho phép sản xuất hàng loạt các bộ phận nhựa phức tạp với độ chính xác và hiệu quả. Từ các mặt hàng gia đình hàng ngày đến các thành phần ô tô và thiết bị y tế,Đúc phunđóng một vai trò quan trọng trong việc tạo ra các sản phẩm bền và hiệu quả về chi phí. Nhưng quá trình này hoạt động như thế nào, và tại sao nó lại phổ biến như vậy trong sản xuất?

Đúc phun là một kỹ thuật sản xuất trong đó vật liệu nhựa nóng chảy được tiêm vào khoang khuôn, nơi nó làm mát và củng cố để có hình dạng của khuôn. Quá trình này có hiệu quả cao để sản xuất một lượng lớn các bộ phận giống hệt nhau với dung sai chặt chẽ và các chi tiết phức tạp. Nó có thể được sử dụng cho một loạt các vật liệu nhựa, làm cho nó linh hoạt cho nhiều ngành công nghiệp.

1. Kẹp

Bước đầu tiên của quá trình đúc phun là kẹp. Khuôn, bao gồm hai nửa (lõi và khoang), được giữ an toàn với nhau bởi một đơn vị kẹp. Điều này đảm bảo rằng không có rò rỉ vật liệu trong quá trình tiêm. Đơn vị kẹp cũng giúp giữ khuôn tại chỗ dưới áp lực dữ dội được áp dụng trong các giai đoạn tiếp theo.

2. Tiêm

Khi khuôn được kẹp, các viên nhựa (thường ở dạng hạt) được đưa vào phễu và sau đó được làm nóng trong nòng súng của máy phun. Khi nhựa nóng lên, nó tan thành trạng thái nóng chảy. Một ốc vít hoặc pít tông sau đó đẩy nhựa nóng chảy qua vòi và vào khoang khuôn ở áp suất cao. Quá trình tiêm này phải chính xác để đảm bảo khuôn được lấp đầy đều, không có khoảng trống hoặc khuyết tật.

3. Làm mát

Khi khoang khuôn chứa đầy nhựa nóng chảy, vật liệu bắt đầu nguội và củng cố. Thời gian làm mát phụ thuộc vào loại nhựa được sử dụng và độ dày của bộ phận. Khi nhựa nguội, nó co lại một chút, đó là lý do tại sao khuôn thường được thiết kế với các phụ cấp co ngót. Quá trình làm mát đảm bảo rằng phần có hình dạng và kích thước chính xác của khuôn.

4. Tăng phóng

Sau khi quá trình làm mát hoàn tất và nhựa đã được củng cố hoàn toàn, khuôn được mở và phần được đẩy ra bằng pin hoặc tấm phóng. Hệ thống phun nhẹ nhẹ nhàng đẩy phần ra khỏi khoang khuôn mà không làm hỏng nó. Sau khi bị đẩy ra, phần có thể trải qua các hoạt động thứ cấp như cắt tỉa hoặc kiểm tra chất lượng bổ sung.

5. Lặp lại

Quá trình đúc phun có tính chu kỳ cao. Sau khi phần được đẩy ra, khuôn được đóng lại và chu kỳ lặp lại. Bản chất lặp đi lặp lại này làm cho việc ép phun lý tưởng cho các hoạt động sản xuất khối lượng lớn.

Một loạt các vật liệu nhiệt dẻo và nhiệt có thể được sử dụng trong việc ép phun. Việc lựa chọn vật liệu phụ thuộc vào các tính chất mong muốn của sản phẩm cuối cùng, bao gồm sức mạnh, tính linh hoạt, kháng nhiệt và kháng hóa chất.

Một số tài liệu phổ biến bao gồm:

- Polypropylen (PP): Được sử dụng để đóng gói, phụ tùng ô tô và đồ gia dụng do tính linh hoạt và độ bền của nó.

- Acrylonitrile butadien Styrene (ABS): Phổ biến để làm đồ chơi, bộ phận ô tô và thiết bị điện tử vì sức mạnh và khả năng chống va đập của nó.

- Polyetylen (PE): Thường được sử dụng cho các thùng chứa, chai và túi nhựa do chi phí thấp và kháng hóa học.

- Polystyrene (PS): thường được sử dụng trong bao bì, dao kéo dùng một lần và thiết bị phòng thí nghiệm vì nó nhẹ và dễ bị đúc.

- Nylon (PA): Được biết đến với độ bền cao và khả năng chịu nhiệt, làm cho nó phù hợp với các bộ phận ô tô và công nghiệp.

Nắm phun cung cấp một số lợi thế, làm cho nó trở thành một trong những phương pháp sản xuất phổ biến nhất cho các thành phần nhựa.

1. Hiệu quả cao

Sau khi thiết lập ban đầu hoàn tất, quá trình ép phun có thể tạo ra khối lượng lớn các bộ phận một cách nhanh chóng và nhất quán. Hiệu quả này làm cho nó lý tưởng cho sản xuất hàng loạt, nơi cần một lượng lớn các bộ phận giống hệt nhau.

2. Độ chính xác và nhất quán

Đúc phun cho phép độ chính xác cao trong việc sản xuất các bộ phận phức tạp với các chi tiết phức tạp. Quá trình đảm bảo dung sai chặt chẽ, làm cho nó phù hợp cho các ngành công nghiệp đòi hỏi độ chính xác, chẳng hạn như thiết bị điện tử, thiết bị y tế và sản xuất ô tô.

3. Chất thải thấp

Đúc phun tạo ra chất thải tối thiểu so với các quy trình sản xuất khác. Vật liệu dư thừa từ quá trình đúc thường có thể được tái chế và tái sử dụng, làm cho nó trở thành một lựa chọn thân thiện với môi trường.

4. Tính linh hoạt trong thiết kế

Đúc phun có thể phù hợp với hình học phức tạp, cho phép các nhà sản xuất tạo ra các bộ phận phức tạp sẽ là thách thức hoặc không thể đạt được với các kỹ thuật sản xuất khác. Ngoài ra, quy trình hỗ trợ sử dụng nhiều vật liệu hoặc màu sắc, cung cấp sự linh hoạt trong thiết kế sản phẩm.

5. Chi phí lao động thấp

Vì quá trình đúc phun rất tự động, nó đòi hỏi ít lao động thủ công hơn. Điều này giúp giảm chi phí sản xuất tổng thể, làm cho nó trở thành một phương pháp hiệu quả về chi phí để sản xuất quy mô lớn.

Mặc dù đúc phun mang lại nhiều lợi ích, có một vài thách thức cần xem xét:

1. Chi phí ban đầu cao

Chi phí thiết kế và sản xuất khuôn phun có thể tốn kém, đặc biệt đối với các bộ phận phức tạp. Điều này làm cho việc ép phun hiệu quả chi phí hơn cho sản xuất khối lượng lớn, nơi đầu tư trả trước có thể được trải rộng trên một số lượng lớn các bộ phận.

2. Hạn chế thiết kế

Mặc dù việc ép phun là linh hoạt, một số thiết kế một số phần có thể khó sản xuất do những hạn chế của quá trình đúc. Ví dụ, các hình dạng cực kỳ mỏng hoặc phức tạp có thể yêu cầu các kỹ thuật nâng cao hơn hoặc nhiều giai đoạn khuôn.

3. Hạn chế vật chất

Mặc dù một loạt các vật liệu có thể được sử dụng trong ép phun, một số loại nhựa hoặc vật liệu tổng hợp có thể không phù hợp với quy trình. Ngoài ra, mỗi vật liệu có tốc độ co ngót cụ thể của riêng mình, cần được xem xét trong thiết kế khuôn.

Đúc phun được sử dụng trên nhiều ngành công nghiệp để sản xuất một loạt các sản phẩm, bao gồm:

- Các thành phần ô tô: Bảng điều khiển, cản và các tấm trang trí bên trong.

- Thiết bị y tế: ống tiêm, lọ và dụng cụ phẫu thuật.

- Hàng tiêu dùng: Đồ chơi, hộp nhựa và đồ dùng nhà bếp.

- Điện tử: Vỏ cho điện thoại, máy tính và các thiết bị điện tử khác.

- Bao bì: chai, mũ và hộp đựng thực phẩm.

Quá trình ép phun là một phương pháp sản xuất đáng tin cậy và hiệu quả để sản xuất các bộ phận nhựa chất lượng cao với khối lượng lớn. Khả năng sản xuất các thành phần phức tạp, chính xác và bền bỉ làm cho nó trở thành một công cụ vô giá trong các ngành công nghiệp như ô tô, điện tử, y tế và hàng tiêu dùng. Mặc dù các chi phí ban đầu của sản xuất nấm mốc có thể cao, nhưng lợi ích lâu dài của chất thải thấp, hiệu quả cao và tính linh hoạt thiết kế làm cho việc ép phun trở thành một khoản đầu tư đáng giá cho sản xuất quy mô lớn.

Cho dù bạn là một nhà sản xuất đang tìm cách hợp lý hóa sản xuất hoặc một nhà thiết kế đang tìm cách tạo ra các bộ phận nhựa chi tiết, việc ép phun cung cấp một giải pháp linh hoạt và hiệu quả về chi phí để đáp ứng nhu cầu của bạn.

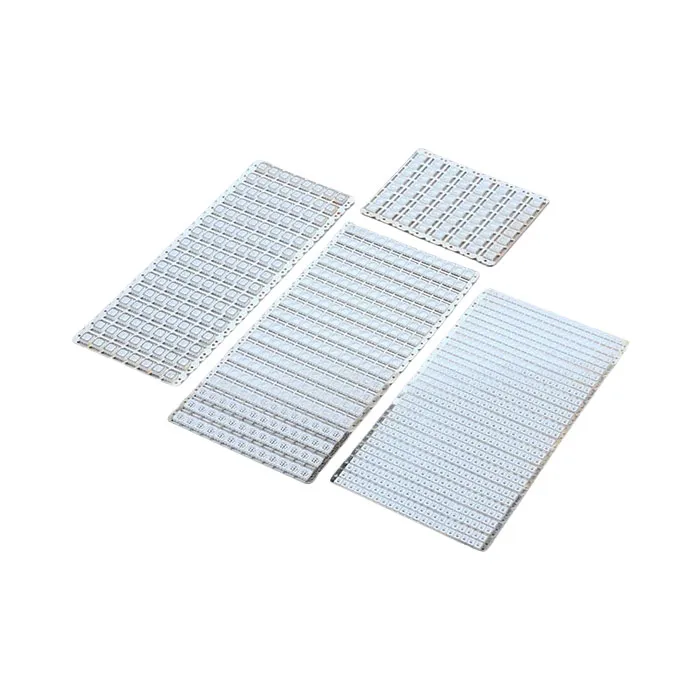

Công ty TNHH Công nghệ khuôn Dongguan Xuan Pin, được thành lập năm 2013, là nhà sản xuất khuôn chính xác với hơn 10 năm lịch sử. Chúng tôi chuyên về khuôn khung dẫn LED, khuôn đóng gói IC hoặc khuôn khung chì IC, khuôn quang, khuôn kết nối và các thành phần khuôn chính xác cao. Chúng tôi tự hào về các khuôn đa dạng được tổ chức hàng đầu của chúng tôi, hiện tại nó có thể lên tới 5760 khoang. Tìm hiểu thêm về những gì chúng tôi cung cấp bằng cách truy cập trang web của chúng tôi tại https://www.xpmold.com. Để biết câu hỏi hoặc hỗ trợ, liên hệ với chúng tôi tại lily@xpmold.com.